Henrichshütte

Schwalbe schwimmt.

Fähre Kaiserswerth

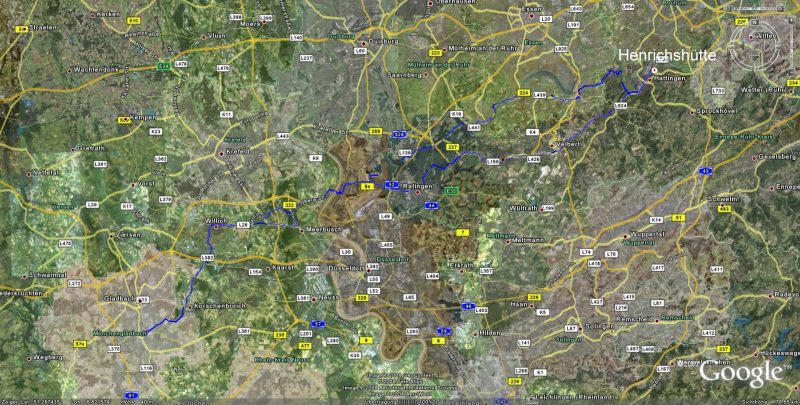

Pünktlich zur Führung bin ich in der Henrichshütte. Bei Kaiserswerth bin ich mit der

Fähre über den Rhein, dann geht es weiter durch Ratingen, Heiligenhaus und

Velbert nach Hattingen. Schwalbe stelle ich direkt vor dem Museumseingang ab.

Man kann die Hütte auch ohne Führung besuchen, aber ich denke das es eine gute

Idee ist die Führung mitzumachen.

Schöner Parkplatz

vor dem Eingang

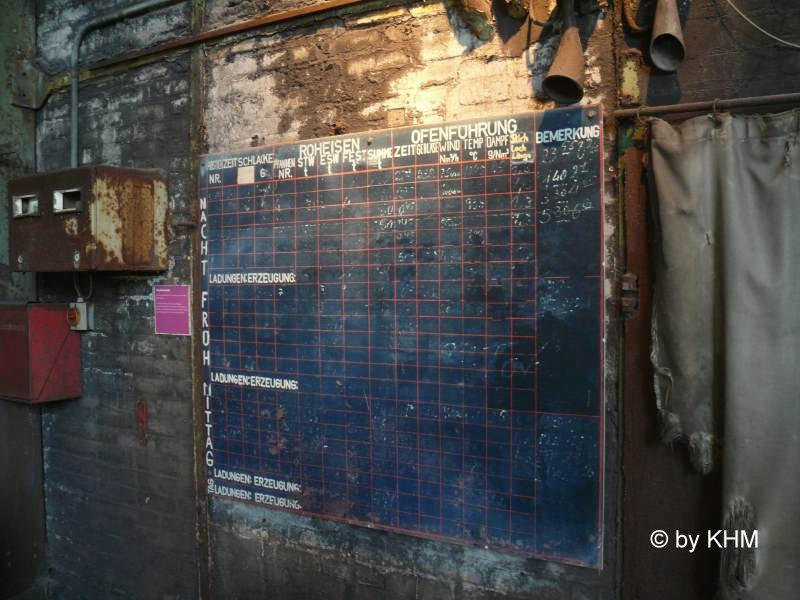

1987 wurde der letzte Hochofen stillgelegt und sechs Jahren später, 1993 auch das

Stahlwerk geschlossen. Das ehemalige Gelände war etwa 70.000 m² von denen

heute noch 2% als Museum genutzt werden. In den 1950er Jahren wurde, um ein

größeres Betriebsgelände für eine neue Sinteranlage zu erhalten extra die Ruhr

umgelegt. In den Spitzenzeiten produzierten hier über 10.000 Arbeiter Walz- und

Schmiedeteile aus Eisen und Stahl.

Das Museumsgelände

vom Hochofen

Der Hochofen 3, der heute noch steht, ist nicht nur der älteste der Anlage, sondern

auch im ganzen Ruhrgebiet. Nummer 2 ist ab 1990 demontiert worden, und nach

China worden. Nummer 1 wurde abgerissen. Eine „Ofenreise“ – die Zeit in der

Hochofen ununterbrochen in Betrieb ist, dauert bis zu 10 Jahre.

Der Hochofen 3.

Heute zu besichtigen

Hochofen 3

Eisen wird aus Erz geschmolzen, was im Hochofen passiert. Bis 1987 produzierte

auch dieser Hochofen der Henrichshütte Roheisen. Hochofen 3 wurde 1939/40

gebaut und ist somit der älteste Hochofen im Ruhrgebiet.

Ein Schrägaufzug brachte Wagen mir Erz, Kalk und Koks hinauf zur Hochofen-

Öffnung auf der Gicht. Die Rohstoffe sanken langsam nach unten. Im unteren Drittel

des Ofens sammelte sich bei bis zu 2000 °C das erschmolzene Eisen. Unten in der

Gießhalle ließen die Hochöffner das flüssige Eisen und die Schlacke durch das

Abstichloch im Ofen ab. Damit das Eisen immer floss, mussten die Hüttenleute rund

um die Uhr am Ofen arbeiten, ihn warten und kontrollieren.

Das Kühlsystem des Hochofens

In einem Hochofen ist es sehr heiß. Deshalb ist er innen mir feuerfesten Steinen

und außen mit einem Ofenpanzer isoliert.

Damit Ausmauerung und Panzer lange halten wurden sie mit Wasser gekühlt.

Hochofen 3 besitzt zwei verschiedene Wasserkühlsysteme. Die sogenannten

„Kühlkästen“ waren im Ofenpanzer und in der Ausmauerung eingelassen. 4 – 7

Kästen waren mit Schläuche verbunden und vom Pumpensumpf unten am

Hochofen mit Wasser versorgt. Dann gab es noch die offene Kühlung, dabei wurde

Wasser durch Düsen auf den Panzer gesprüht. Diese art der Kühlung kam aber erst

nach einigen Jahren „Ofenreise“, wenn der Panzer schon abgenutzt war, zum

Einsatz.

Der Heißwind

Der Ofen braucht für den Schmelzvorgang Sauerstoff. Den lieferte der „Heißwind“,

der über Düsenstöcke durch Blasformen in den Ofen eingeblasen wurde.

Direkt hinter der Blasform war die heißeste Zone im Ofen. Bei 1200 bis 1400 °C

verflüssigte sich das Eisen und löste sich aus dem Erz. Mit einem Blick durch die

blauen Sichtgläser in den Düsenstöcken konnten die Hochöfner die Schmelzzone

kontrollieren

Der Abstich

Routiniert aber vorsichtig gingen die Männer in der Gießhalle mit den feuerflüssigen

Massen um. Bedächtig waren ihre Bewegungen beim Abstich. 3 Schmelzer und 1

Schlackenmann ließen regelmäßig Eisen und Schlacke aus dem Hochofen ab. Bis

zu 200 Tonnen Eisen spritzten Funken sprühend aus dem Abstichloch, und das bis

zu 12 Mal am Tag.

Schwer und gefährlich war die Arbeit der Schmelzer. Dreck, Staub Funkenflug,

Eisen- und Schlackenspritzer gehörten für sie selbstverständlich dazu- Schlimmer

waren die unsichtbaren Gefahren. So erzeugte der Hochofen Schadstoffe wie Zyan

und Blei. Die „Bleikrankheit“ war in den 1950er Jahren und 1960er Jahren eine

typische „Schmelzer-Krankheit“.

Im Laufe der Zeit verbesserte man Schutzkleidung und Werkzeuge. Das machte die

Arbeit in der Gießhalle leichter, aber niemals leicht

Gebläsehalle

Erzbunker

Technik und Natur

Die Karte

Der Link